Drückwalzen – Gestaltungsfreiheit bei komplexen Geometrien

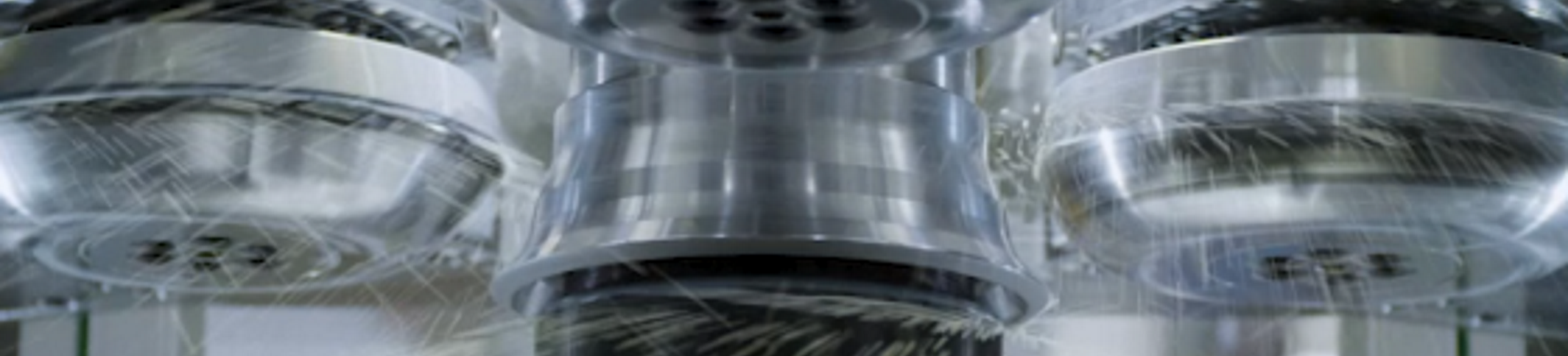

Die Fertigungstechnologie Drückwalzen gibt uns und unseren Kunden zusätzliche Gestaltungsfreiheit hinsichtlich komplexer Geometrien und unterschiedlicher Wanddickenverläufe. Im Bereich rotationssymmetrischer Bauteile ist die Drückwalztechnologie ein Meilenstein der Kaltumformung. Beim Drückwalzen wird ein Rohteil auf einem formgebenden Kern positioniert und in Rotation versetzt, bevor das Material von außen mit angetriebenen Rollen kaltumgeformt und an den Kern angelegt wird. Der Prozess lässt sich mit verschiedenen mechanischen Nachbearbeitungsverfahren sowie Härte- und Entgratprozessen verbinden, die genau auf die erforderlichen Eigenschaften zugeschnitten werden.

Ein Meilenstein an kostenorientierter Prozessoptimierung

Wo andere Kaltumformverfahren an ihre Grenzen stoßen, fangen die Gestaltungsmöglichkeiten beim Drückwalzen gerade erst an. Drückgewalzte Teile bieten in vielen Anwendungsbereichen weitreichende Vorteile. Immer, wenn rotationssymmetrische Bauteile mit verschiedenen Wanddickenverläufen, anspruchsvollen Innenkonturen, Verzahnungen oder abgestreckten Bereichen benötigt werden, sollte das Drückwalzen in Betracht gezogen werden. In vielen Anwendungsfällen ist es auch möglich, mehrteilige Schweißbaugruppen durch eine einteilige Drückwalzlösung zu substituieren.

Die Auslegung des Rohlings erfolgt für jeden Anwendungsfall individuell. Hierbei kann es sich beispielsweise um eine Platine, ein umgeformtes Tiefziehteil oder ein Schmiedeteil handeln. Als Werkstoffe sind verschiedene Stähle oder Aluminium möglich.

Durch das Drückwalzen können qualitativ hochwertige Oberflächen an den Bauteilen erzeugt werden. Die enorme Kaltverfestigung führt dazu, dass oft auch ein nachträgliches Härten der Bauteile entfallen oder auf bestimmte Bereiche beschränkt werden kann.

Neben den reinen Prozesskosten, bei denen das Drückwalzen gegenüber anderen Verfahren Vorteile besitzt, zeichnet sich die Technologie auch durch geringe Werkzeugkosten aus. So können auch kleinere Stückzahlen wirtschaftlich produziert werden. Die Vorstellung seriennaher Prototypen ist in der Regel innerhalb kürzester Zeit möglich.

Unsere Drückwalztechnik punktet und überzeugt durch:

- Integralbauweise durch komplexe Kaltumformung

- Herstellung selbst komplizierter Geometrien

- Hohe Kosteneffizienz durch bessere Materialausnutzung im Vergleich zum Schmieden und der Zerspanungstechnik

- Kaltverfestigung und hohe Oberflächengüte

- Be- und Verarbeitung verschiedener Ausgangsmaterialien und Halbzeuge wie Bleche oder Schmiederohlinge

Ein hohes Maß an Genauigkeit beim Drückwalzen und die Kombination mit verschiedenen weiteren Verfahren bringt nicht nur Qualitätsvorteile, sondern auch den entscheidenden Kostenvorteil.